前处理工艺对钢活塞锰系磷化效果的关键影响

在钢活塞锰系磷化工艺体系中,前道处理工艺——脱脂、酸洗、表调等对最终磷化膜的质量起着决定性作用。这些工序共同作用于金属基体表面,为其后续的磷化结晶反应创造必要的、清洁且具有高活性的微观条件。因此,精确调控前处理工艺的每一个环节,是获得均匀、致密、结合力优异且耐蚀性良好的锰系磷化膜的基础保障。

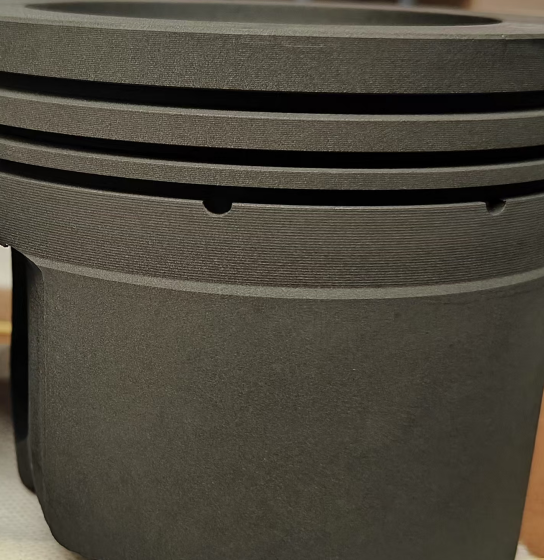

一、脱脂:清洁基体的首要步骤

脱脂是锰系磷化线的第一道关键工序,通常采用超声波处理或喷淋处理方式。脱脂的彻底性,直接决定了后续酸洗和磷化工艺的效果。若脱脂不充分,零件表面残留的油脂会在基体表面形成一层隔离膜,严重阻碍酸洗液与基体金属的有效接触。这会导致:

酸洗不均匀:酸洗液无法均匀作用于整个表面,氧化皮(锈层)去除不彻底。

磷化不良:残留的氧化皮和不洁区域会成为磷化反应的障碍点,造成磷化膜覆盖不全,出现花斑、色差、粗糙度不均等缺陷,显著降低磷化膜的连续性和防护性能。因此,对脱脂槽液的有效控制至关重要。

关键控制指标 - 游离碱度:游离碱度(Free Alkali, FA)是衡量脱脂液活性(清洗能力)和稳定性的核心指标。FA值过低,脱脂能力下降;FA值过高,可能导致工件腐蚀或清洗后水洗困难。必须建立严格的检测制度(如定期滴定分析),确保FA值维持在工艺要求的控制区间内。

脱脂效果验证:判断零件脱脂是否彻底,常用以下两种现场快速方法:

1、水膜法 (Water Break Test): 清洗干净的零件经充分水漂洗后,其表面应能被一层连续、均匀的水膜完全覆盖。若水膜出现收缩、断裂或形成水珠现象,则表明表面仍有疏水性的油污残留。

2、达因笔法 (Dyne Pen Test):使用特定表面张力值(如38达因/厘米)的达因笔在零件表面划痕。若墨水笔痕连续、稳定铺展,不收缩成珠状,则表明基体清洁无油污;反之,墨水收缩,则表明存在油渍污染点。

二、酸洗:活化表面与去除氧化皮

酸洗是继脱脂之后的关键前处理步骤,其核心目的是彻底清除钢铁基体表面的氧化层(锈Fe2O3, 氧化皮Fe3O4)、轻微热轧氧化以及在前道工序或储存过程中形成的薄锈膜。此外,酸洗还会对金属基体表面进行适度的微溶解(微蚀刻),形成新鲜、高活性的金属表面,这对于后续表调和磷化形成均匀的晶核至关重要。

酸洗工艺的关键控制点:

1、酸洗液选择与浓度: 盐酸(通常使用浓度10-20%)具有速度快、效率高、不易产生酸洗渣的优点,但其挥发性强、气味大;硫酸(通常使用浓度5-15%)成本较低、挥发性小,但除锈速度相对较慢,需要加热使用,且易产生酸洗渣(需加缓蚀剂和抑雾剂)。应根据工件状态(锈蚀程度、形状)、设备(通风)要求等合理选择。需定期检测浓度(如滴定法测游离酸度)并维持在工艺范围内。

2、铁离子含量: 酸洗液中的铁离子(Fe²⁺/Fe³⁺)会不断积累。Fe³⁺含量过高会显著降低酸洗速度,并加剧过腐蚀倾向(Fe³⁺具有氧化性)。需定期检测铁离子含量(常用比色法或氧化还原滴定法),当超过控制限值(视具体工艺)时,应及时更换部分或全部酸液。

3、后处理-充分水洗: 酸洗后必须进行彻底的多级逆流水洗(至少两道),完全去除工件表面残留的酸液及溶解的铁盐。任何残酸带入后续表调槽,都会破坏表调剂的活性;残留的铁盐则会夹杂在磷化膜中,影响耐蚀性。水洗效果可用pH试纸检测最后一道漂洗水,是否接近中性(pH 5-7)来确认。

三、表调:磷化成膜—晶核的“播种”过程

表调(表面调整),作为磷化前最后一道也是极其精细的前处理工序,其作用常被低估。脱脂和酸洗提供了清洁、活化的表面,而表调则是在此微观清洁活化的表面上均匀“播种”大量、细小的磷化结晶核,为后续磷化阶段形成均匀、致密、细腻的磷化膜奠定基础。尤其对于锰系磷化,表调效果直接影响磷化膜的晶粒尺寸、均匀度和膜重。

表调工艺的关键控制点:

1、表调剂选择与浓度:胶体磷酸锰表调剂是当前主流。其工作液浓度非常关键,通常在0.1%-0.3%。浓度过低,形成的晶核不足,无法有效细化晶粒;浓度过高,可能导致胶体粒子聚集沉淀,吸附不均匀,甚至产生粉状物附着在工件表面,反而影响磷化效果。浓度需通过滴定(如测锰离子含量)或折光仪法(测固含量)定期监控调整。

2、pH值:表调液的pH值(通常在8-10)对胶体粒子的稳定性和吸附效率至关重要。pH值过低(偏酸性),胶体稳定性破坏,粒子沉聚;pH值过高(强碱性),胶体粒子易溶解,失去活性。必须严格监控pH值(用精密pH试纸或pH计),并及时调整至最佳范围。

3、温度:表调处理通常在常温(5-35℃)下进行。温度过低,吸附速度慢;温度过高(>45℃),会加速胶体老化失效。需避免热工件直接进入表调槽。

4、处理时间: 表调处理是一个快速的吸附过程,处理时间通常在30-90秒。时间过短,吸附量不足;时间过长,并无额外益处,且可能因搅拌或循环造成吸附粒子脱落。通常采用浸渍或喷淋方式。

5、槽液寿命与更新:表调液在使用过程中会消耗有效成分(吸附到工件上),同时也会带入杂质(如水洗水残留物)。其活性会随时间衰减。除定期检测浓度和pH值外,还需关注其外观(透明度增加、沉淀增多是失效征兆)和实际磷化效果(晶粒是否变粗)。一般建议按处理工件面积或工作液使用时间(一般1-3天)定期更换新液。

恩坤专业研发、生产、销售表面处理相关产品,如有相关问题,欢迎垂询!

【本文为我司原创文章,如需转载,请与我司联系。】

上海恩坤

微信公众号